Analizamos el impacto de realizar sustituciones de elementos de carrocería con método errado.

Diciembre 2022

Una característica de los vehículos modernos es que están diseñados para ser reparados en su totalidad, ojalá con adecuados procesos de sustitución de elementos de carrocería porque siempre está en juego la seguridad activa y pasiva (estructural) del vehículo.

Pero si se realizan procesos inadecuados aumenta el riesgo de que la carrocería pierda su rigidez estructural necesaria en una nueva colisión; y en consecuencia no proteja a los ocupantes.

Sin duda, en los procesos de reparación y sustitución de componentes de carrocería cobra importancia determinar con criterios técnicos, cuál es la mejor opción entre una operación u otra. Esta decisión la debe tomar con frecuencia el perito evaluador de daños, junto con la experticia técnica del técnico que ejecuta la labor.

Adicionalmente, contar con la información técnica de la marca en la que se indiquen las condiciones de reparabilidad de las piezas, es un aspecto para considerar en la toma de decisión.

Esta información puede considerar aspectos como:

- Materiales de fabricación.

- Zonas de corte.

- Propiedades mecánicas de los materiales.

- Métodos de unión.

- Definir el proceso idóneo.

- Equipos.

- Herramientas.

Con esto garantizar la calidad y seguridad de la reparación. Ahora bien, cuando se realizan reparaciones sin viabilidad técnica se corren riesgos y da cabida a que los resultados incidan en la calidad y, sobre todo, en la seguridad estructural.

Esto disminuye, en algunos casos, la resistencia de los materiales y, en consecuencia, ocurre el debilitamiento de zonas que influyen en la seguridad, tanto como activa y pasiva.

Tanto es así que, estudios de otros centros de investigación que han realizado pruebas de choque en vehículos objeto de reparación o sustitución de componentes estructurales, demuestran que las deformaciones ocasionadas por procesos inadecuados pueden presentar deformaciones en áreas circundantes al golpe de más del 45%.

Ensayo CESVI Argentina

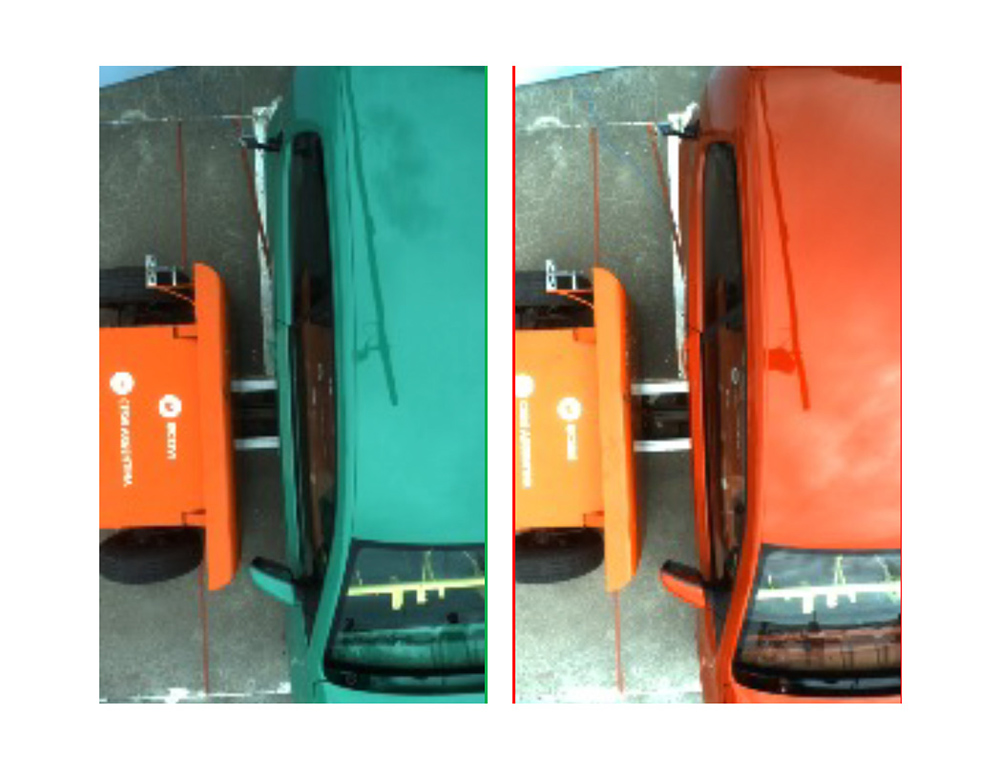

Un ejemplo es el estudio realizado por CESVI Argentina, que ensayó inicialmente 2 vehículos que fueron impactados en el lateral de la carrocería.

- Uno de los vehículos fue reparado con todas las condiciones y parámetros estipulados por el fabricante en el manual de taller.

- El otro fue reparado utilizando el concepto de “salvar las piezas”, sin viabilidad técnica y con procesos inadecuados que no se indican en los manuales del fabricante.

El ensayo se realizó en dos vehículos completamente iguales, bajo un impacto lateral en condiciones controladas con:

- Una barrera móvil de 1,4 toneladas de masa

- Velocidad de 20 km/h

- Abarcando el 50% de área del vehículo entre la parte delantera y trasera.

Daños, sustituciones y reparaciones

Posterior al ensayo, ese Centro presentó los daños de ambos vehículos y enumeró las sustituciones y reparaciones llevadas a cabo en ambos vehículos.

Una vez reparados, se realiza un registro en 3D de las dimensiones del habitáculo de pasajeros y una segunda prueba:

- Choque en condiciones controladas.

- Mayor velocidad (32 km/h).

- Impactando contra un poste metálico.

En esta oportunidad se colisionan los 2 vehículos reparados y un vehículo totalmente nuevo, como punto de referencia para validar las deformaciones en el habitáculo.

La diferencia de dimensiones del interior del habitáculo entre el vehículo nuevo y el vehículo reparado con las condiciones y recomendaciones establecidas por el fabricante presenta una variación de solo el 3%.

En cambio, el vehículo reparado por fuera de parámetros y sin información del fabricante presenta una variación del 48% en sus dimensiones con respecto al vehículo nuevo.

Del estudio concluimos

Se deben garantizar las condiciones de reparabilidad de los componentes de la carrocería porque un mal concepto o una mala determinación de reparar cuando no hay una viabilidad técnica puede comprometer las condiciones de seguridad de los ocupantes.

Los talleres de reparación, sean concesionario o multimarca, deben contar con la información de reparabilidad de las marcas con las cuales trabajan; pues en los manuales se encuentra toda la información de:

- Procesos de sustitución de componentes.

- Uso adecuado de herramientas.

- Productos.

- Parámetros de calidad.

- Ajustes entre piezas.

- Características de los materiales por unir.

Estas son condiciones que permitirán garantizar la calidad. Las condiciones de reparabilidad y las políticas de recuperación de piezas deben contar con un criterio de viabilidad técnica por parte del personal de la compañía de seguros y del taller que realice la reparación. Así se garantizan las características de seguridad, calidad y estética en los procesos de reparación.

“Salvar piezas”

Un mal proceso de reparación o una condición de “salvar piezas” puede dar cabida a condiciones inseguras y que, por ahorrar costos, puede conllevar aumento del riesgo. La seguridad no es negociable y se debe garantizar tras cada proceso realizado por el taller.

En costos, la reparación reduce los tiempos de mano de obra en un 42%, estimado en condiciones de reparación con viabilidad técnica, sin salirse de parámetros. El total de la reparación en el ejercicio frente a la sustitución reduce solamente el 7% del costo total.

Aunque la reparación de piezas pueda recuperar la estética, estudios señalan que una mala reparación o una reparación en condiciones inadecuadas impacta negativamente la seguridad estructural de la carrocería.

Un evento de colisión posterior a una reparación puede aumentar las deformaciones hasta en 45% con relación a reparaciones y sustituciones de componentes correctos y debidamente alineados a las características de reparabilidad que indican los fabricantes en sus manuales de taller.

***

- Fuentes:

- Conferencia RCAR, Presentación Cesvi Argentina “Repairability of side impact and its associated costs”

- https://www.revistaautocrash.com/limites-de-reparacion-y-susti-tucion-en-piezas-del-automovil/

***